Úprava ohniska u stroje pro laserové svařování: Jak dosáhnout přesného provozu

V moderním průmyslu jsou přesnost a efektivita klíčové pro zajištění kvality produktu, a laserové svařovače hraje hlavní roli zejména v procesech svařování. Jedním zásadním, ale často opomíjeným krokem při laserovém svařování je úprava ohniskové vzdálenosti. Bez ohledu na typ laserový svářecí stroj používáte, nastavení správného laserového ohniska je klíčové pro dosažení silných, čistých a kvalitních svarů.

Jak tedy rychle a přesně najít správnou ohniskovou vzdálenost? V tomto článku vám představíme jednoduchou a praktickou metodu ve třech krocích.

Co je to ohnisková vzdálenost při laserovém svařování?

Co je to ohnisková vzdálenost při laserovém svařování?

Ohnisková vzdálenost označuje svislou vzdálenost mezi ohniskem laseru – místem, kde paprsek konverguje do nejmenšího bodu – a povrchem svařovaného materiálu. Pokud povrch materiálu přesně odpovídá tomuto ohnisku, dosahuje hustota laserové energie svého maxima, čímž se zajišťuje optimální kvalita svaru.

Proč je přesné nastavení ohniska tak důležité?

Proč je přesné nastavení ohniska tak důležité?

Laserové svařování vychází z principu soustředění energie do jediného bodu. Pokud není laserový paprsek správně zaostřen na povrch materiálu, energie se rozptyluje neefektivně, což může vést k:

Slabým nebo nedokonalým svarům

Nadměrnému odstřikování a deformaci materiálu

Průpalu nebo změně barvy povrchu

Snížení rychlosti a přesnosti svařování

Správné zaostření maximalizuje dodávku energie do svařovací zóny, což je obzvláště důležité v aplikacích vysokorychlostního svařování pomocí optických vláknových laserových svařovaček ,přenosný laserový svářeč nebo automatického laserového zařízení .

Tříkroková metoda úpravy laserového zaostření

Tříkroková metoda úpravy laserového zaostření

Krok 1: Zkontrolujte zarovnání červeného světla

Krok 1: Zkontrolujte zarovnání červeného světla

- Odstraňte hadici pro přívod drátu, abyste získali lepší přístup.

- Odpojte trysku na laserové hlavě, aby se odkryla dráha paprsku.

- Promítněte červené vodící světlo na nerezovou desku, černou kartu nebo měděný plech.

- Pozorujte světlo – jasná a rovnoměrná červená tečka indikuje správnou dráhu paprsku, zatímco tmavé skvrny mohou naznačovat nesprávné zarovnání nebo kontaminaci.

- Deformovaná nebo nerovnoměrná červená tečka často signalizuje problémy s posuvem nebo čočkami.

Krok 2: Kontrola a výměna čoček

Krok 2: Kontrola a výměna čoček

Postupně zkontrolujte následující optické komponenty:

- Ochranná čočka (nejpravděpodobněji znečištěná nebo poškozená)

- Fokuserovací čočka

- Odrazové zrcadlo

- Kolineární čočka

Odemontování reflektujících a kolimujících čoček by měli provádět pouze odborníci nebo pod vedením výrobce.

Pokud není zjevný problém nalezen, jako první zkuste nahradit ochranné a soustředící čočky – vadné povrchové úpravy nebo kontaminace mohou ovlivnit kvalitu přenosu laseru.

Krok 3: Nastavte ohniskovou vzdálenost

Krok 3: Nastavte ohniskovou vzdálenost

Použijte ohniskovou stupnici stroje nebo osu Z k nastavení různých výšek postupně.

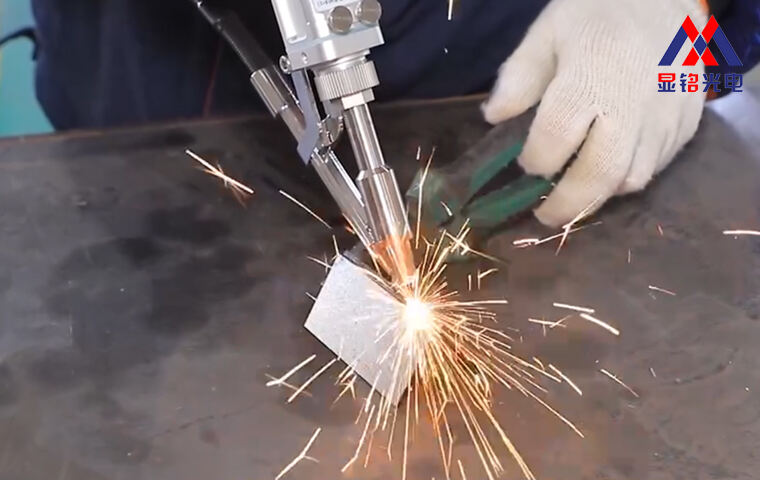

Každou výšku otestujte spuštěním laseru a sledujte velikost jisker a kvalitu svarového švu.

Správná ohnisková vzdálenost vyprodukuje:

Jasné, stabilní jisky

Hladké a rovnoměrné svarové švy

Minimální rozstřik

Můžete také poslouchat zvuk svařování: správné ohnisko vydává čistý a rovnoměrný zvuk, nesprávné ohnisko často produkuje drsné nebo nepravidelné zvuky.

Poslední krok: Opětovné sestavení a zahájení svařování

Poslední krok: Opětovné sestavení a zahájení svařování

Jakmile je nalezen optimální bod ohniska, znovu nainstalujte všechny součásti včetně podavače drátu a ochranných prvků. Nyní můžete začít se standardními svařovacími operacemi. Při práci s různými materiály nebo tloušťkami mohou být nutné drobné úpravy, aby byly zachovány optimální výsledky svařování.

Shrnutí

Shrnutí

Přesné nastavení ohniska není jednorázová záležitost, ale kontinuální proces, který zajistí, že váš laserový svařovací systém poskytuje nejlepší výkon. Pokud ovládnete řízení ohniska, můžete:

Zlepšit pevnost a vzhled svaru

Minimalizovat svařovací vady a dodatečné opravy

Zvýšit provozní efektivitu a stabilitu

Pokud hledáte způsob, jak dále optimalizovat vaše laserové svařovací zařízení – ať už jde o soldadora laser nebo svařovač optických vláken – neváhejte kontaktovat firmu Xianming Laser. Nabízíme profesionální technickou podporu, školení operátorů a přizpůsobená řešení na míru vašim výrobním potřebám.

E-mail: [email protected]

E-mail: [email protected]

WhatsApp/WeChat: +86 15314155887

WhatsApp/WeChat: +86 15314155887