Laserhitsauskoneen fokusointisäädön tekeminen: Miten saavuttaa tarkka käyttö

Nykyisessä teollisuudessa tarkkuus ja tehokkuus ovat ratkaisevan tärkeitä tuotelaadun takaamiseksi, ja laserliimaimet on erityisen tärkeä rooli varsinkin hitsausprosesseissa. Yksi olennainen mutta usein sivuutettu askel laserhitsauksessa on polttovälin säätö. Riippumatta siitä millaista laserhitsauskone käytät, oikean laserfokuksen asettaminen on ratkaisevan tärkeää saadaksesi vahvat, puhtaat ja tasalaatuiset hitsit.

Miten voit nopeasti ja tarkasti löytää oikean fokusointietäisyyden? Tässä artikkelissa käymme läpi yksinkertaisen ja käytännöllisen kolmen vaiheen menetelmän.

Mikä on laserhitsauksen polttoväli?

Mikä on laserhitsauksen polttoväli?

Polttopisteen etäisyys tarkoittaa laserkimmen polttopisteen—eli sen kohdan—ja hitsattavan materiaalin pinnan välillä olevaa pystysuoraa etäisyyttä, jossa säde keskittyy pienimmäksi tahroksi. Kun materiaalin pinta on täsmälleen tämän polttopisteen kohdalla, laserenergian tiheys saavuttaa maksiminsa, mikä takaa optimaalisen hitsinlaadun.

Miksi tarkan polttopisteen säätö on niin tärkeää?

Miksi tarkan polttopisteen säätö on niin tärkeää?

Laserhitsaus perustuu energian keskittymiseen yhteen pisteeseen. Jos laserkeila ei ole oikein säädetty materiaalin pinnalle, energia hajaantuu tehottomasti ja tämä voi johtaa seuraaviin ongelmiin:

Heikot tai epätäydelliset hitsit

Liiallinen sinko ja materiaalin muodonmuutokset

Pinnan läpipyssäytyminen tai värjääntyminen

Hidastunut hitsausnopeus ja tarkkuuden heikkeneminen

Oikea polttopiste maksimoi energian siirron hitsausaluelle, mikä on erityisen tärkeää korkean nopeuden hitsaussovelluksissa, joissa käytetään kuitulaserhitsaimia ,kannettava laserhitsauslaite tai automaattisia laserlaitteita .

Laserin fokusuksen säätö kolmessa vaiheessa

Laserin fokusuksen säätö kolmessa vaiheessa

Vaihe 1: Tarkista punaisen valon kohdistus

Vaihe 1: Tarkista punaisen valon kohdistus

- Irrota langansyöttöputki päästäksesi helpommin käsiksi.

- Irrota laserpäässä oleva suutin paljastamaan valonsäteen kulkureitin.

- Projisoi punainen ohjausvalo ruostumattomalle teräslevylle, mustalle kortille tai kuparilevylle.

- Tarkastele valoa – selkeä ja tasainen punainen piste merkitsee oikeaa säteen kulkua, kun taas tummät alueet voivat viitata epäkohdistukseen tai saastumiseen.

- Vääristynyt tai epätasainen punainen valopiste viittaa usein peilien tai linssien ongelmiin.

Vaihe 2: Tarkasta ja vaihda linssejä

Vaihe 2: Tarkasta ja vaihda linssejä

Tarkista seuraavat optiset komponentit järjestyksessä:

- Suojalasi (todennäköisesti likainen tai vaurioitunut)

- Kohentaja

- Peili

- Kollimoiva linssi

Heijastavan ja kollimoivan linssin purkamista tulisi suorittaa vain ammattilaisen tai valmistajan ohjeiden avulla.

Jos ongelmaa ei löydy, kokeile ensin suojalinssin ja kohdistuslinssien vaihtamista – pinnoitteen viallisuus tai lika saattavat vaikuttaa laserin läpäisevyyteen.

Vaihe 3: Säädä fokustusväli

Vaihe 3: Säädä fokustusväli

Käytä koneen fokusasteikkoa tai Z-akselia eri korkeuksien asettamiseen portain.

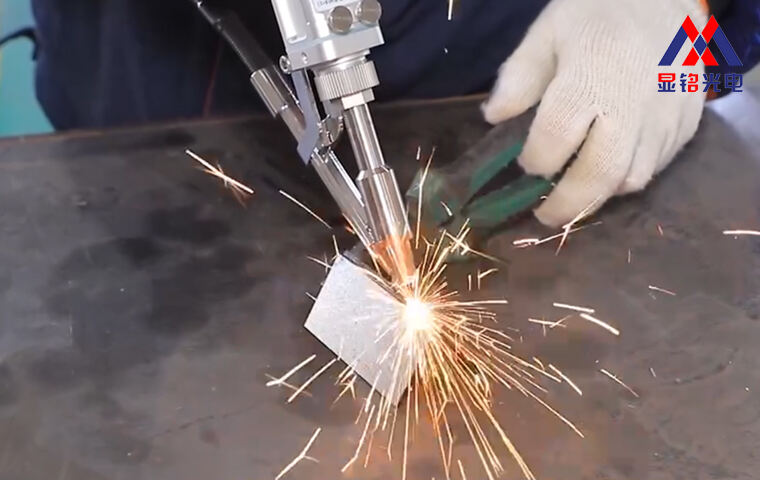

Testaa jokaista korkeutta laukaisemalla laser ja tarkkailemalla kipinän kokoa ja hitsausominaisuuden laatua.

Oikea polttoväli tuottaa:

Kirkkaat, vakiot kipinät

Sileät ja tasaiset hitsausominaisuudet

Minimi roiskeet

Voit myös kuunnella hitsausta: oikea fokus tuottaa puhdasta ja tasaisen ääntä, kun taas väärä fokus aiheuttaa usein karkeita tai epäjohdonmukaisia ääniä.

Viimeinen vaihe: kokoaminen uudelleen ja hitsauksen aloittaminen

Viimeinen vaihe: kokoaminen uudelleen ja hitsauksen aloittaminen

Kun optimaalinen fokus on löydetty, asenna kaikki osat uudelleen mukaan lukien langansyöttölaite ja suojakomponentit. Voit nyt aloittaa normaalit hitsausoperaatiot. Eri materiaaleilla tai paksuudella saattaa olla välttämätöntä tehdä pieniä säätöjä takaamaan optimaaliset hitsaustulokset.

Yhteenveto

Yhteenveto

Tarkan fokus säädön tekeminen ei ole yksittäinen asetus, vaan jatkuva prosessi, joka varmistaa että laserhitsausjärjestelmäsi toimii parhaalla mahdollisella tavalla. Hallitsemalla fokus ohjausta voit:

Parantaa hitsin lujuutta ja ulkonäköä

Minimoida hitsausvirheitä ja korjaustyötä

Kasvattaa käyttötehokkuutta ja tasaisuutta

Jos haluat optimoida laserhitsauskalustosi lisää – olipa kyseessä soldadora-laser tai optinen kuitulaseri – älä epäröi ottaa yhteyttä Xianming Laseriin. Tarjoamme ammattitaitoista teknistä tukea, käyttäjäkoulutusta ja räätälöityjä ratkaisuja vastaamaan tuotantotarpeitasi.

Sähköposti: [email protected]

Sähköposti: [email protected]

WhatsApp/WeChat: +86 15314155887

WhatsApp/WeChat: +86 15314155887