Laserjev stroj za varjenje in prilagajanje fokusa: kako dosegati natančno delovanje

V sodobni proizvodnji sta natančnost in učinkovitost ključna za zagotavljanje kakovosti izdelkov, pri čemer laserji za varsanje igra pomembno vlogo zlasti v procesih varjenja. Ena bistvena, a pogosto prezrta faza pri laserskem varjenju je prilagajanje žarišne razdalje. Ne glede na vrsto laser welding machine ki jo uporabljate, je določitev pravega laserskega gorišča ključna za doseganje močnih, čistih in enakomernih varov.

Torej, kako hitro in natančno najti pravo žarišno razdaljo? V tem članku vam bomo predstavili preprosto in praktično metodo v treh korakih.

Kaj je žarišna razdalja pri laserskem varjenju?

Kaj je žarišna razdalja pri laserskem varjenju?

Goriščna razdaljava se nanaša na navpično razdaljavo med goriščem laserskega žarka - kjer se žarek stekne v najmanjšo točko - in površino zavarjane materije. Ko površina materije točno sovpada s tem goriščem, gostota laserske energije doseže maksimum, kar rezultira v optimalni kakovosti zvara.

Zakaj je natančno prilagajanje gorišča tako pomembno?

Zakaj je natančno prilagajanje gorišča tako pomembno?

Laserjevanje temelji na principu koncentrirane energije v eni točki. Če laser ni pravilno osredotočen na površini materije, se energija neučinkovito razprši, kar lahko povzroči:

Študene ali nepopolne zavare

Preveč odklepov in deformacijo materiala

Prežig ali spremembo barve površine

Zmanjšano hitrost in natančnost varjenja

Pravilno določeno gorišče optimizira dostavo energije v območje zvara, kar je še posebej pomembno pri visokohitrostnem varjenju z uporabo optičnih vlakenih laserskih varilnikih ,prenosni laserski varilnik aLI samodejne laserske opreme .

Trikorak metoda za prilagajanje laserskega fokusa

Trikorak metoda za prilagajanje laserskega fokusa

Korak 1: Preverite poravnavo rdečega svetlobnega vira

Korak 1: Preverite poravnavo rdečega svetlobnega vira

- Odstranite cev za hranjenje žice, da boste lažje dostopali.

- Odklopite šobo na laserski glavi, da razkrijete pot snopa.

- Projicirajte vodilno rdečo svetlobo na nehrjavečo ploščo, črno kartonko ali bakren list.

- Opazujte svetlobo – jasna in enakomerna rdeča pikica nakazuje ustrezno pot snopa, temne točke pa lahko pomenijo napačno poravnavo ali kontaminacijo.

- Deformirana ali neenakomerna rdeča svetlobna pikica pogosto nakazuje težave z ogledali ali lečami.

Korak 2: Preverjanje in zamenjava leč

Korak 2: Preverjanje in zamenjava leč

V zaporedju preverite naslednje optične komponente:

- Zaščitna leča (najverjetneje umazana ali poškodovana)

- Fokusna leča

- Refleksno ogledalo

- Kolimacijska leča

Razstavljanje refleksnega ogledala in kolimacijske leče bi morali izvajati samo strokovnjaki ali pa pod navodili proizvajalca.

Če ni očitnih težav, najprej poskusite zamenjati zaščitno in fokusno lečo – napake v prevleki ali kontaminacija lahko vplivajo na kakovost prenosa lasera.

Korak 3: Prilagodite razdaljo fokusa

Korak 3: Prilagodite razdaljo fokusa

Uporabite lestvico za fokusiranje na stroju ali Z-os za postopno nastavljanje različnih višin.

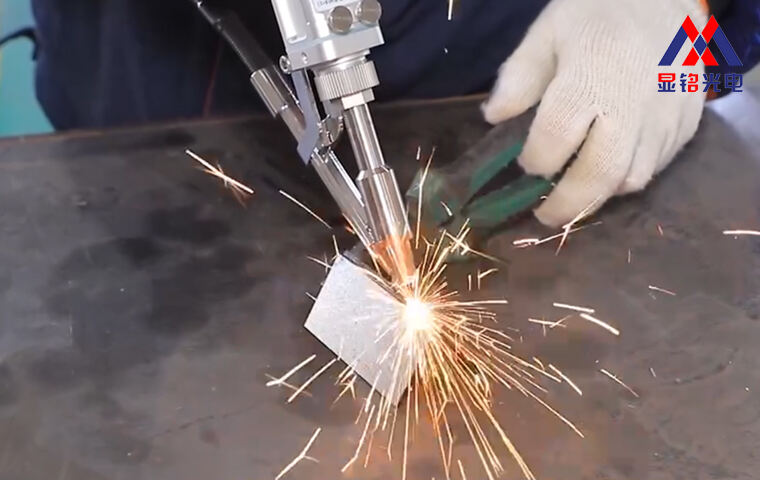

Preverite vsako višino tako, da sprožite laser in opazujete velikost isker ter kakovost varovalnega šiva.

Prava goriščna razdalja bo povzročila:

Svetle, stabilne iskre

Gladke in enakomerne varilne šive

Minimalen razpršek

Lahko poslušate tudi zvok med varjenjem: pravilna fokусacija povzroči čist in stabilen zvok, medtem ko nepravilna fokусacija pogosto povzroča grob ali neenoten zvok.

Zadnji korak: Sestavite nazaj in začnite variti

Zadnji korak: Sestavite nazaj in začnite variti

Ko je bila dosežena optimalna fokусacija, ponovno namestite vse dele, vključno s podajalcem žice in zaščitnimi komponentami. Zdaj lahko začnete s svojimi standardnimi varilnimi operacijami. Za različne materiale ali debelino morda bodo potrebne manjše prilagoditve, da ohranite optimalne rezultate varjenja.

Povzetek

Povzetek

Natančna nastavitev fokusa ni enkratna nastavitev, temveč nenehen proces, ki zagotavlja najboljše delovanje vašega laserskega varilnega sistema. Z obvladanjem kontrole fokusa lahko:

Izboljšate trdnost in videz varilnih šivov

Zmanjšate varilne napake in predelavo

Povečate operativno učinkovitost in doslednost

Če želite še bolj optimizirati svojo opremo za lasersko varjenje – ne glede na to, ali gre za soldadora laser ali varilnik z optičnimi vlakni – se ne oklevajte obrneti na podjetje Xianming Laser. Ponujamo strokovno tehnično podporo, usposabljanje operaterjev ter prilagojene rešitve, ki ustrezajo vašim proizvodnim potrebam.

E-naslov: [email protected]

E-naslov: [email protected]

WhatsApp\WeChat: +86 15314155887

WhatsApp\WeChat: +86 15314155887